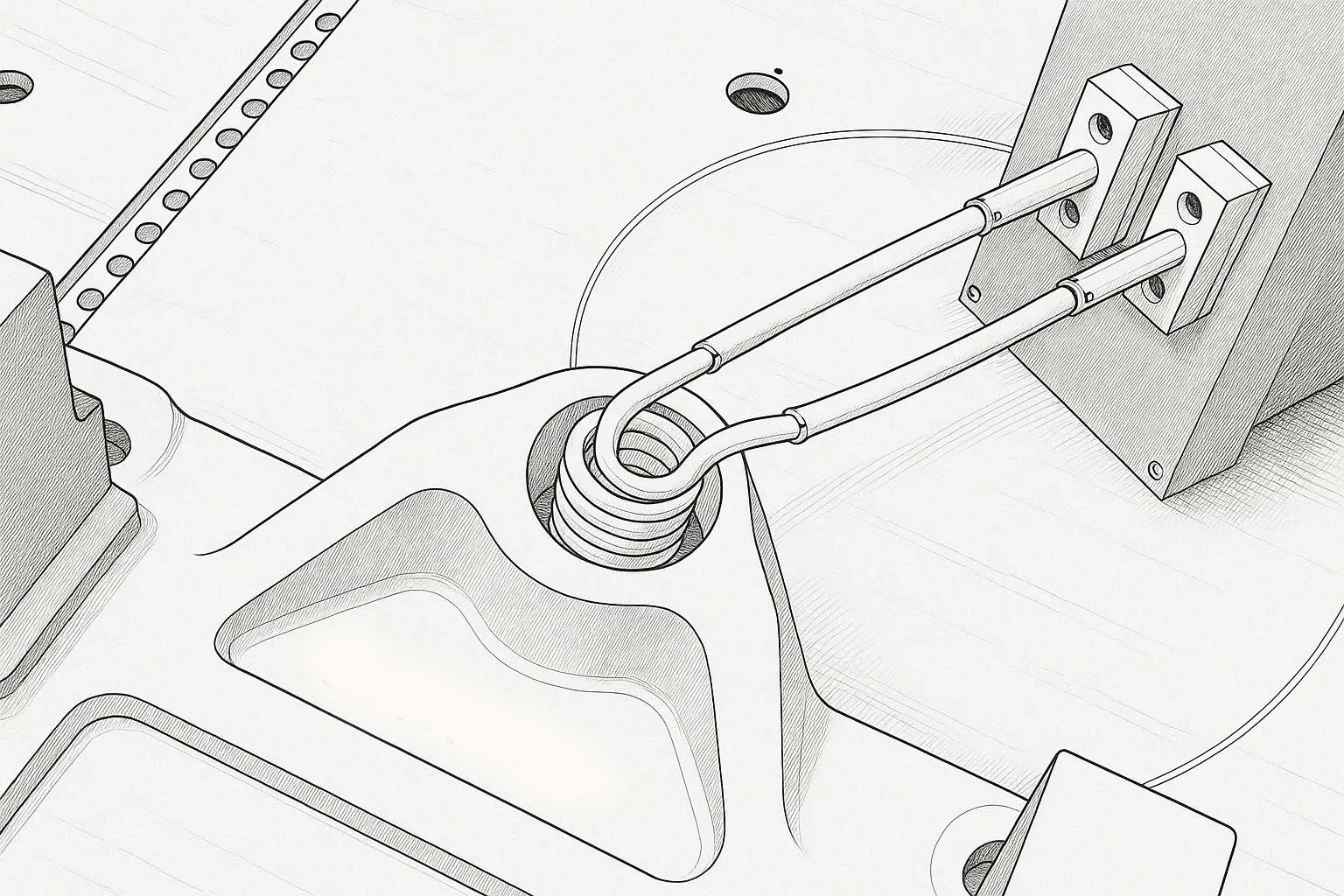

Solutions de Forgeage de Précision Alimentées par Chauffage par Induction

L’assemblage par shrink fitting consiste à assembler deux pièces en chauffant la pièce externe afin qu’elle se dilate et s’ajuste sur la pièce interne. En refroidissant, elle se contracte et s’emboîte fermement, créant un ajustement solide et précis sans adhésifs ni fixations. Comparé aux méthodes plus lentes comme les fours, le chauffage par induction est plus rapide, plus propre et idéal pour la production moderne.

Le shrink fitting est un procédé d’assemblage mécanique largement utilisé dans les industries manufacturières pour obtenir des assemblages solides et permanents sans adhésifs, soudures ou fixations. Il fonctionne par dilatation thermique suivie de contraction. La pièce extérieure est chauffée jusqu’à ce qu’elle se dilate, permettant de la glisser sur la pièce intérieure. En refroidissant, la pièce externe se contracte et serre étroitement la pièce interne, formant un ajustement avec interférence sécurisé.

Cette méthode est avantageuse pour des applications nécessitant :

- Précision

- Durabilité

- Élimination des étapes secondaires de fixation

Contrairement à ce que son nom suggère, le shrink fitting ne consiste pas à rétrécir activement une pièce lors du procédé. La « contraction » se produit lorsque la pièce chauffée refroidit et reprend sa taille d’origine, verrouillant ainsi l’assemblage. Ce procédé diffère nettement du "shrink wrap" utilisé en emballage.

Cas d’utilisation courants :

- Engrenages montés sur arbres

- Roulements ou manchons montés sur ensembles

- Circlips ou corps de roulement positionnés par pression

Méthodes traditionnelles de shrink fitting

Bien que le chauffage par induction soit largement utilisé aujourd’hui, les fabricants ont longtemps eu recours à d’autres méthodes. Voici les techniques courantes et leurs défis :

1. Chauffage au four

Principe : Les pièces sont placées dans un four industriel et chauffées lentement jusqu’à dilatation suffisante pour l’assemblage.

Les contraintes sont :

- Temps de chauffe très longs, souvent plusieurs heures

- Chauffage de tout le four plutôt que directement des pièces

- Toutes les pièces doivent rester à température d’ajustement jusqu’à l’assemblage

- Inefficace pour les pièces uniques ou petites séries

- Équipement volumineux, générant des contraintes d’espace et de sécurité

2. Flamme ouverte (chauffage à la torche)

Principe : Une torche manuelle oxyacétylénique chauffe la pièce.

Les contraintes sont :

- Risque de surchauffe localisée ou d’endommagement de surface

- Risques de sécurité liés aux flammes nues

- Chauffage inégal entre les pièces

- Peu adapté à l’automatisation ou à la production en volume

3. Bains d’huile chaude

Principe : Les pièces sont immergées dans de l’huile chauffée pour atteindre la température d’expansion.

Les contraintes sont :

- Ambiance de travail salissante et nécessitant une maintenance élevée

- Risques sanitaires et environnementaux liés aux vapeurs et inflammabilité

- Contamination potentielle des assemblages par l’huile

- Cycles de chauffe et refroidissement plus longs que d’autres méthodes

4. Pistolets à air chaud ou fours

Principe : L’air chaud est dirigé via des ventilateurs ou des chambres chauffées vers la pièce.

Les contraintes sont :

- Chauffage lent et énergivore

- Mauvais contrôle et précision de la température

- La chaleur se disperse sur de larges zones au lieu de cibler la zone souhaitée

- Chauffage non uniforme sur les géométries complexes

Pourquoi le chauffage par induction est la meilleure option

Le chauffage par induction constitue une alternative plus rapide, plus propre et plus facilement automatisable à ces techniques traditionnelles. Il applique une chaleur ciblée directement dans la pièce, garantissant un ajustement efficace, précis et répétable.

Parmi les avantages clés :

- Chauffage rapide et direct des pièces

- Consommation énergétique et coûts d’exploitation réduits

- Absence de flammes nues, de fumées ou de contact avec des huiles

- Sécurité améliorée et environnement de travail plus propre

- Intégration facile avec les lignes de production automatisées

Pour les fabricants souhaitant améliorer la rapidité, la fiabilité et la qualité du shrink fitting, le chauffage par induction constitue une solution durable et performante.