Was ist Induktionserwärmung?

Die Induktionserwärmung basiert auf der Energiezufuhr durch elektromagnetische Induktion.

Eine passend dimensionierte Spule, die in der Nähe der zu erhitzenden Metallteile platziert wird und mit Wechselstrom mittlerer oder hoher Frequenz durchflossen ist, induziert im Werkstück Ströme (Wirbelströme), deren Intensität gesteuert und moduliert werden kann.

Die Erwärmung erfolgt ohne physischen Kontakt, betrifft nur die zu behandelnden Metallteile und zeichnet sich durch einen sehr effizienten Energietransfer ohne Wärmeverlust aus.

Die Eindringtiefe der erzeugten Ströme steht in direktem Zusammenhang mit der Arbeitsfrequenz des verwendeten Generators; je höher die Frequenz, desto mehr konzentrieren sich die induzierten Ströme an der Oberfläche. In diesem Fall kann die Homogenität der Erwärmung einer größeren Masse durch das Prinzip der Wärmeleitung erreicht werden, das die Übertragung der Wärme in die Tiefe ermöglicht.

Hauptanwendungen der Induktionserwärmung

- Hartlöten

- Weichlöten

- Wärmebehandlungen (Härten, Glühen, Anlassen usw.)

- Schmelzanwendungen (Eisen- und Nichteisenmetalle)

- Schmieden

- Schrumpfmontage

Vorteile und Nutzen der Induktionserwärmung

Die Induktionserwärmung wird häufig in industriellen Anwendungen eingesetzt und ermöglicht:

- Verkürzte Erwärmungszeit

- Lokalisierte Erwärmung

- Effizienter Energieverbrauch

- Kontrollierbarer und wiederholbarer Erwärmungsprozess

- Verbesserte Produktqualität

- Sicherheit für den Benutzer

- Verbesserung der Arbeitsbedingungen

Wie funktioniert die Induktionserwärmung?

Das Phänomen der elektromagnetischen Induktionserwärmung basiert auf drei physikalischen Prinzipien, die nachfolgend erklärt werden:

- Energieübertragung vom Induktor auf das zu erwärmende Werkstück mittels elektromagnetischer Felder.

- Umwandlung elektrischer Energie in Wärme durch den Joule-Effekt. (P=I²R)

- Wärmeübertragung innerhalb der Masse durch Wärmeleitung.

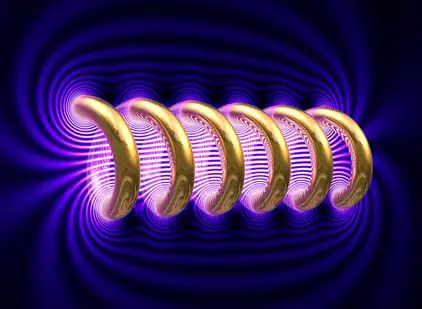

Das elektromagnetische Feld wird durch den Strom erzeugt, der durch die Spule fließt.

Hat die Spule eine Solenoidform, ist die Intensität des elektromagnetischen Feldes auch proportional zur Anzahl der Windungen.

Wird ein Werkstück innerhalb oder in der Nähe der Heizspule platziert, werden parasitäre Ströme, sogenannte Wirbelströme, erzeugt.

Nach dem Laplace-Gesetz ist die Feldstärke umgekehrt proportional zum Quadrat des Abstands von der Spule.

Nach dem Faraday-Lenz’schen Gesetz ist der induzierte Strom im Werkstück proportional zur Änderungsrate des Magnetflusses (Frequenz).

Wirbelströme sind Ströme, die in leitfähigen Materialien entstehen und sich der Änderung des sie erzeugenden Flusses entgegenstellen. Sie entstehen, wenn ein Leiter einem veränderlichen Magnetfeld ausgesetzt wird.

Diese zirkulierenden Wirbelströme erzeugen induzierte Magnetfelder, die gemäß Lenz’schem Gesetz dem ursprünglichen Feld entgegenwirken und abstoßende oder bremsende Kräfte zwischen Leiter und Spule verursachen.

Je stärker das angelegte Magnetfeld, je höher die elektrische Leitfähigkeit des Leiters oder je schneller die Feldänderung, desto stärker sind die erzeugten Ströme.

Die in das Werkstück induzierte Energie ist daher abhängig von:

- Stromstärke in der Spule

- Arbeitsfrequenz

- Spulenform und Abstand zum Werkstück

- Magnetische Permeabilität und elektrischer Widerstand des Werkstücks (beeinflusst durch Zieltemperatur und Curie-Temperatur bei magnetischen Materialien)

Skineffekt

Der Skineffekt ist die Tendenz eines Wechselstroms (AC), sich in einem Leiter so zu verteilen, dass die Stromdichte nahe der Oberfläche am größten ist und mit zunehmender Tiefe abnimmt. Der Skineffekt entsteht durch entgegengesetzte Wirbelströme, die durch das sich ändernde Magnetfeld des Wechselstroms induziert werden. Je höher also die Betriebsfrequenz, desto mehr konzentriert sich die Induktionserwärmung auf die äußere Oberfläche des Werkstücks.

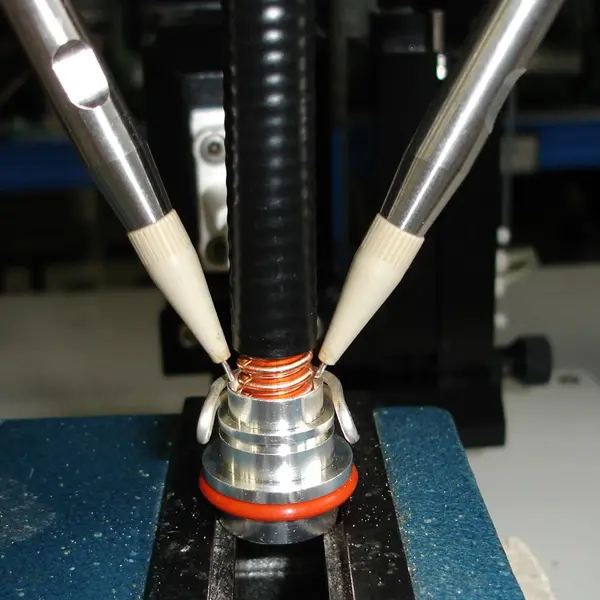

Induktionsheizspule

Sie wird verwendet, um Energie auf das Werkstück zu übertragen. Das Design der Spule ist eines der wichtigsten Elemente des Systems und stellt eine eigene Wissenschaft dar. Die Spule ist so konzipiert, dass sie:

- die Erwärmung nur dort fokussiert, wo sie benötigt wird

- die Heizeffizienz maximiert

- die Integration in die Produktionsmaschine ermöglicht

Struktur und Geschichte der Induktionsheizgeneratoren

Ein Induktionsheizer besteht typischerweise aus drei Elementen

- Leistungseinheit (Inverter/Generator): Dieser Teil des Systems dient dazu, die Netzfrequenz zu nehmen und sie auf einen Bereich zwischen 20 und 900 kHz zu erhöhen. Die typische Ausgangsleistung einer Einheit liegt zwischen 2 und 500 kW.

- Arbeitskopf: Enthält eine Kombination aus Kondensatoren und Transformatoren und wird verwendet, um die Leistungseinheit an die Arbeitsspule anzupassen

- Arbeitsspule (Induktor): Wird verwendet, um Energie auf das Werkstück zu übertragen. Das Spulendesign ist eines der wichtigsten Elemente des Systems und eine Wissenschaft für sich

Klassische Struktur - Röhrenoszillatoren-Generator (1970-1990)

Die thermoionische Vakuumtriode mit mehreren Elektroden (Ventil) war das Herz des Selbstoszillator-Schaltkreises, der den hochfrequenten elektrischen Strom erzeugte, der durch die Spule fließt.

Probleme:

- Leistungsinstabilität: Die Ausgangsleistung wird von Spannungsschwankungen der Stromversorgung beeinflusst, und der Generator kann die eingestellte Leistung bei Laständerungen nicht einhalten (z. B. Erwärmung über den Curie-Punkt)

- Schwierige Leistungsregelung

- Niedriger Wirkungsgrad (nahezu 60 %)

- Lebensdauer der Ventile

- Sehr hohe Anodenspannung (Gefahr für die Sicherheit des Bedieners)

- Große Gesamtabmessungen

Konventionelle Struktur (1990 – heute) - Transistor-Solid-State-Generatoren

Heutzutage hat der Einsatz von MOSFET- oder IGBT-Transistoren die Verwendung von Vakuumventilen ersetzt und ist zum Kern aller konventionellen Induktionsheizgeneratoren auf dem Markt geworden.

Hauptmerkmale:

- Gesamtgröße kleiner als bei Ventilgeneratoren

- Höhere Effizienz

- Höherer Arbeitsfrequenzbereich

Probleme:

- Hoher Stromfluss vom Generator zum Heizkopf

- Leistungsinstabilität bei Netzspannungsschwankungen oder Laständerungen

- Der Einsatz des konventionellen Generators ist nur in Heizprozessen mit großen zulässigen Toleranzen möglich.

CEIA-Induktionsheizgeneratoren

Hauptmerkmale und Unterschiede gegenüber herkömmlichen Generatoren

- Echtzeit-Mikroprozessorsteuerung der Leistungserzeugung

- Extrem kompakte Bauweise

- Rückkopplungssensoren für Spulenspannung

- Resonanter Heizkopf (geringer Stromfluss vom Generator zum Heizkopf)

- Hält die Ausgangsleistung auch bei wechselnden Betriebsbedingungen stabil (Kalibrierungsbericht)

- Spezifische Steuereinheit zur Leistungsregelung

- EMV- und CE-zertifiziert

Präzise Regelungsschleife durch Rückmeldung von:

- Spulenspannung

- Spulenstrom

- RF-Ausgangsphase

- Eingangsstrom

- Optisches Pyrometer zur Temperaturregelung (80÷2200 °C) (175÷3990 °F)

Insgesamt 5 Rückkopplungsparameter zur Gewährleistung eines präzisen und konsistenten Heizprozesses.

Das induktive Heizungssystem von CEIA ermöglicht eine sehr schnelle und genaue Temperaturregelung. Es eignet sich für industrielle und automatische Prozesse und wird auch in robotergestützten Systemen eingesetzt, wo erforderlich ist:

- Extrem hohe Wiederholgenauigkeit

- Keine zugelassenen Toleranzen